Из истории литых дисков

1964г. - впервые в США на спортивные автомобили были установлены колеса из алюминиевого сплава.

1967г. - в Италии и Японии аналогичные колеса появились на автомобилях общего назначения.

1974-75г.г. - разработаны и утверждены международные стандарты на производство и контроль алюминиевых колес.

Замена стали алюминием обусловлена его физико-техническими свойствами: малая плотность, высокая удельная точность, высокая теплопроводность, хорошие литейные свойства, хорошая обрабатываемость резаньем, пригодность для различных методов сварки плавлением.

Такие колеса имеют ряд существенных преимуществ:

§ уменьшается на 10-15% масса неподрессоренных частей автомобиля, что значительно снижает динамические нагрузки на элементы подвески и повышает ресурс ходовой части;

§ за счет высокой теплопроводности алюминия система колесо-тормоз - шина работает в более благоприятных условиях, повышается безопасность и долговечность автомобиля;

§ за счет снижения массы, высокой точности изготовления, меньших величин радиальных и осевых биений улучшаются виброакустические и экономические характеристики автомобиля, снижается расход топлива, повышается долговечность деталей шарнирных узлов рулевого управления и ходовой части, особенно для переднеприводных автомобилей;

§ значительно расширяются возможности дизайна колес и автомобиля: колеса, благодаря высоким антикоррозионным свойствам алюминия, длительное время сохраняют привлекательный вид.

Существующие технологии производства колес из легких сплавов

A. Литейные:

1. Литье под низким давлением;

2. Литье с противодавлением;

3. Литье под давлением;

4. Центробежное литье;

5. Литье в кокиль;

B. Деформационные:

1. Ковка;

2. Объемная штамповка в неразъемных или разъемных матрицах;

3. Ковка и раскатка;

4. Объемная штамповка и раскатка;

C. Деформационные, литейные плюс сварка или сборка:

1. Объемная штамповка, механическая обработка, сварка;

2. Профилирование обода и диска из полосы, механическая обработка;

3. Комбинация литейных и деформационных способов получения элементов, их сварка или болтовое соединение.

A. Среди литейных способов наибольшее распространение пока имеет литье под низким давлением, им изготавливают до 80% колес. Технология изготовления литых колес включает заливку расплавленного металла в форму, его остывание, последующее обтачивание посадочных поверхностей и сверление отверстий в полученной отливке. К числу недостатков литых колес относятся чрезмерно толстые стенки, как следствие больший вес, возможность наличия скрытых пор и раковин, недостаточную прочность (при ударе они деформируются и даже раскалываются) и сложность (часто невозможность) восстановления. Данная технология хорошо отработана, и тем не менее брак по литью составляет до 15%. Другие способы литья не находят широкого применения при производстве колес из алюминиевых сплавов.

B. Ковкой или штамповкой изготавливают небольшое количество колес. Преимуществом штамповки является возможность согласования направления волокон металла с направлением главной нагрузки, что является важной предпосылкой для повышения предела усталости металла и надежности колеса. В зависимости от направления и величины нагрузки возможна оптимизация толщины профиля обода и диска, что позволяет снизить массу колеса (по сравнению с литым колесом). Ковка обеспечивает исключительно высокую прочность и жесткость конструкции. Кованый диск держит сильнейшие удары; в крайнем случае он не лопается, как литой, а гнется без образования трещин, что, безусловно, безопаснее. Коррозионная стойкость кованого диска значительно выше, чем литого, а значит, ниже требования к защите поверхности.

C. Колесо легкового автомобиля штампуют обычно за две операции на прессе усилием 4,5 МН. Затем раскатывают профиль обода. Окончательную обработку колеса осуществляют на токарном, фрезерном и сверлильном станках. Далее с помощью химического оксидирования "усиливают" имеющийся естественный окисный слой. Этим методом производят колеса автомобилей для бескамерных шин. Несмотря на хорошее качество штампованных колес, их применяют только для спортивных и дорогих автомобилей из-за высоких затрат производства.

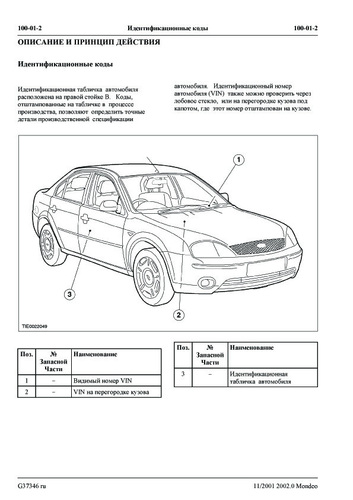

Маркировка колеса

В маркировке должно быть следующее: товарный знак производителя, дата изготовления (неделя и год), номер плавки, допускаемая статическая нагрузка (кг или фунты), клеймо контролирующего органа, отдельное клеймо рентгеноконтроля (как правило, для литых) и, конечно, типоразмер.

Например: 5,5Jx15H2 ET30.

5,5 - ширина обода в дюймах. Стандартный ряд: 3,5; 4,0; 4,5; 5,0; 5,5; 6,0; 6,5 и 7,0 дюймов; тюнинговые, спортивные и внедорожные машины могут иметь колеса и шире.

15 - монтажный диаметр обода в дюймах. Стандартный ряд для легковых машин и внедорожников: 10, 12-19 дюймов.

ET30 - вылет колеса в миллиметрах. Может обозначаться как OFFSET или DEPORT. Это расстояние между продольной плоскостью симметрии обода и крепежной (привалочной) плоскостью колеса (при совпадении этих плоскостей вылет нулевой). Брать диски с нештатным для вашей машины вылетом нельзя. Уменьшение вылета (колея колес становится шире) может создать дополнительную нагрузку на подшипники ступиц и подвеску. При увеличенном же вылете (колея сужается) диск может воткнуться в тормозной узел. Вообще, все игры с вылетом - дело тонкое. На тюнинговых и спортивных модификациях его меняют, но это делают в комплексе с целым рядом других изменений.

Сплавы, используемые для изготовления дисков

Льют и куют диски из алюминиевых и магниевых сплавов. Если расположить легкосплавные диски в порядке возрастания прочности, ряд будет таким: литой магниевый -литой алюминиевый - кованый алюминиевый - кованый магниевый (самый прочный, самый престижный, самый дорогой).

Общая структура колеса

|

|

2. центральная ось вращения; 3. посадочная ширина обода (расстояние между закраинами), дюйм; 4. кольцевой выступ "хамп" (от англ. hump) для дополнительной фиксации бортов бескамерной шины; Существует несколько конструкций хампов: простой хамп H (Hump), двойной H2, плоский FH (Flat Hump), ассиметричный AH (Asymmetric Hump), комбинированный CH (Combi Hump). Иногда обходятся и без хампов; на ободе делают специальную полку SL (Special Ledge), параметры которой выверены так, что шина надежно держится, ни за что, кроме закраины обода, не 'цепляясь'. 5. ручей (предназначен для облегчения демонтажа шины); 6. полка (посадочные места бортов шин, наклоненных к середине, как правило, под углом 50); 7. закраины, представляют собой боковые упоры для бортов шины; Закодированная информация о конструктивных особенностях бортовых закраин обода (углы наклона, радиусы, закругления и т.п.)обозначается J, JJ, JK, K или L; 8. диаметр центрального отверстия. Измеряется со стороны плоскости крепления. Он должен соответствовать диаметру посадочного цилиндра на ступице автомобиля; 9. диаметр плоскости крепления диска;

10. диаметр отверстий крепления (PCD - Pitch Circle Diameter); 11. плоскость крепления диска (привалочная плоскость); 12. Х фактор (caliper clearence or brake clearence); 13. вылет колеса (ЕТ). Расстояние между плоскостью крепления диска и плоскостью симметрии обода; |

1. посадочный диаметр, дюйм. Диаметр кольцевой части обода, на которую опирается шина;

1. посадочный диаметр, дюйм. Диаметр кольцевой части обода, на которую опирается шина;

Рекомендуемые комментарии

Комментариев нет

Для публикации сообщений создайте учётную запись или авторизуйтесь

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйте новый аккаунт в нашем сообществе. Это очень просто!

Регистрация нового пользователяВойти

Уже есть аккаунт? Войти в систему.

Войти